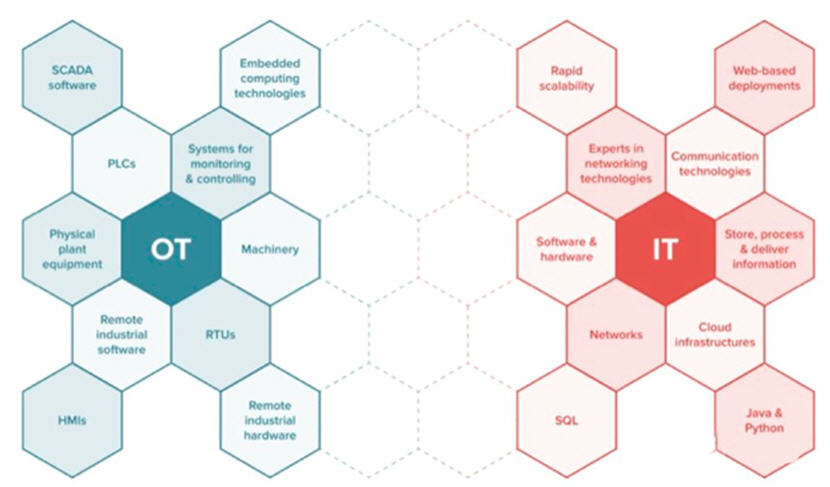

IT与OT的界限:

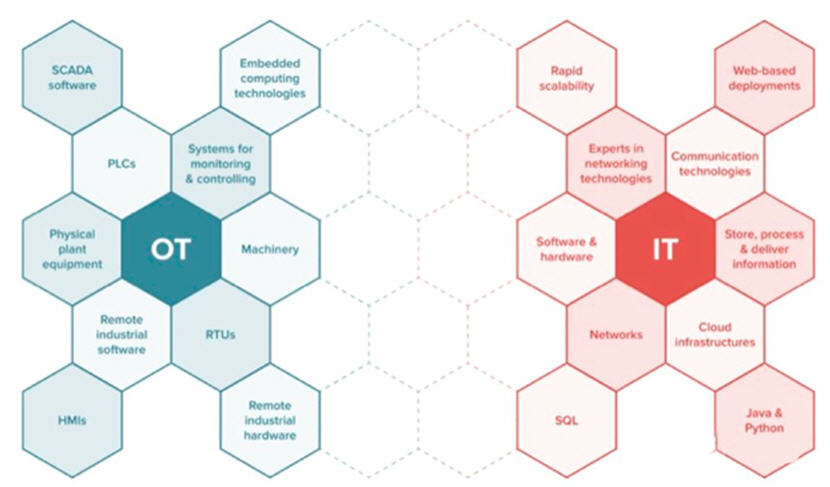

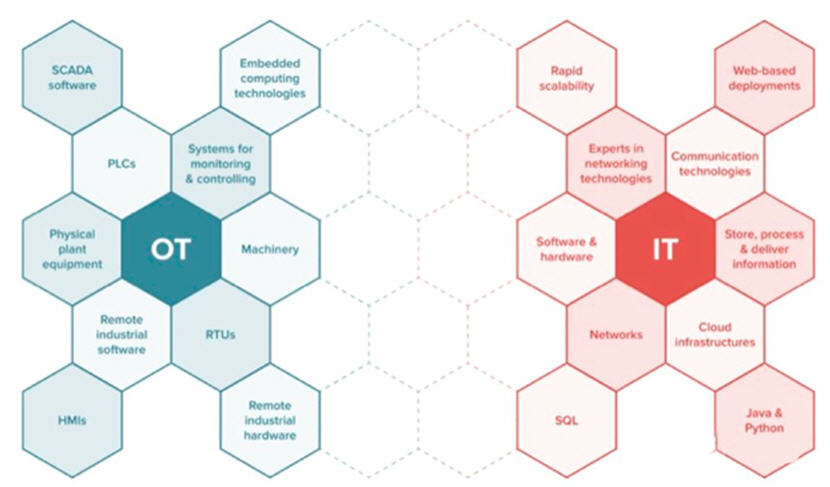

IT是informatiom technology英文的缩写,全称含义为“信息技术”。IT包含有三个层次:第一层是数据存储、处理和传输的主机、网络通信设备等硬件;第二层是指用于搜索、存储、检索、分析、应用等各类软件,比如ERP、CRM、SCM等,同时也包含用来辅助分析的DW/DM(数据仓库和数据挖掘);第三层指的是搜集、存储、检索等应用,比如利用ERP、CRM、DW/DM等技术手段进一步提高分析用于决策者决策。

OT是operation technology英文缩写,指的是厂内控制操作专员为自动化控制系统提供支持。

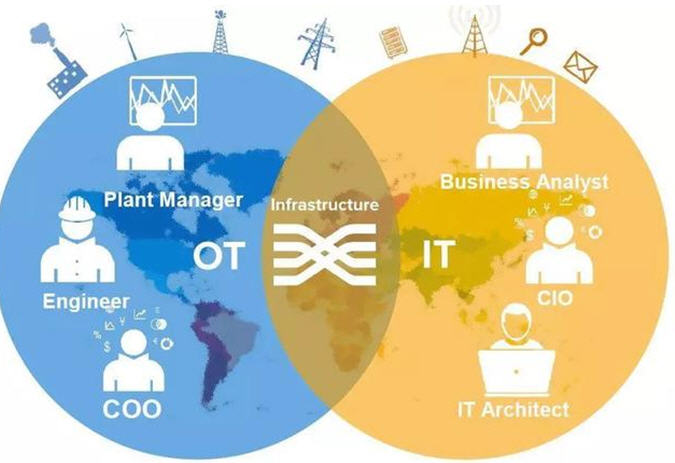

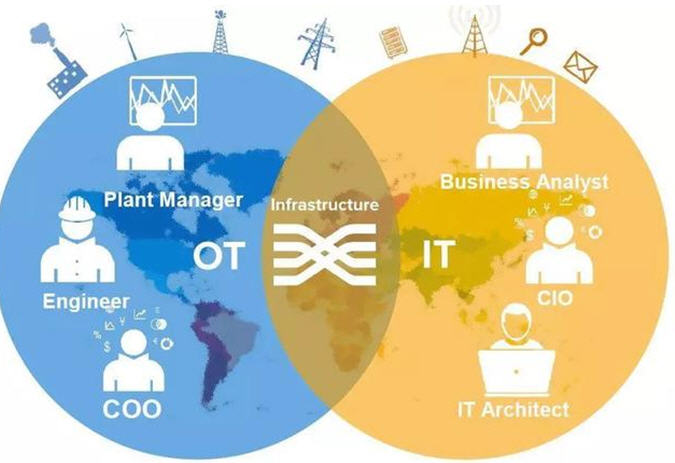

总的来说,在工厂是完全的两拨人,甚至IT部门与OT部门合并会引起轩然大波:

假设你是工厂的网络专员,负责操作技术(OT),为自动化控制系统提供支持,以确保生产正常进行。这时你收到了一封恼人的邮件:你公司的IT部门将会升级网络并在工厂中实现全新的网络安全措施,而你需要配合工作。换句话说,IT已经涉足了你的作业范畴。这是否一定是个坏消息?这可能并不是一个好消息,但问题在于,为什么IT和OT部门的合并总是会引起轩然大波?

Matrix Technology公司的高级顾问Perry Tobin说道:“IT人员通常不会具有5年或者10年生产加工领域的工作经验,所以也不会对历史遗留问题有切身体验。IT人员到现场看到设备上装了Windows 2000系统,并且还要再继续使用两三年,他会说:‘我的天哪,让我们对系统进行升级吧。’而你却说:‘不行,这台设备不要升级,因为这台设备上安装了许可证,而且与其相连接的Rockwell Automation公司、Siemens公司的软件和其他一些老款软件还不支持新的系统平台。’”

IT与OT融合在相互探索:

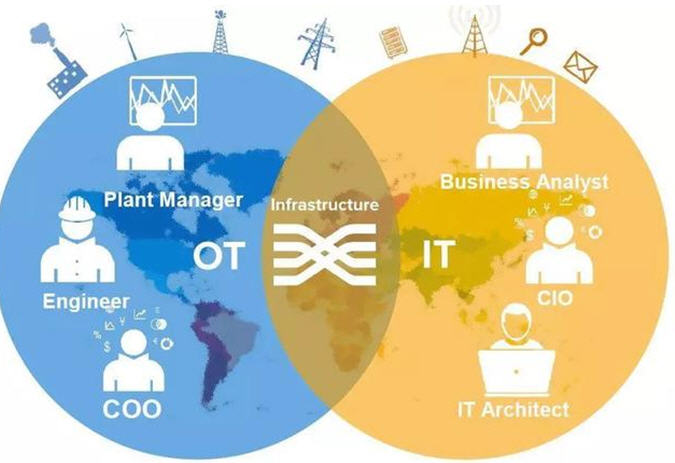

随着企业对效率、质量与成本等方面越来越关注,也倒逼企业在升级改造。比如制造系统进行信息化升级,IT与OT也由分开的两条路径逐渐转化成一条,我们发现传统意义格格不入的两个角色配合的频率逐渐增多,甚至合二为一,比如机械工程师与架构师之间,COO与CIO之间;同时IT与OT领域的厂商也在对方的领域疯狂试探:

● 从OT领域生产厂商角度看,传统工业自动化公司纷纷延伸其产品的IT 能力,包括联合软件公司拓展的软件实力,如西门子收购PLM,布局数字化双胞胎;ABB 联手微软,部署“物联网+”新战略;施耐德并购英维思,推出“能效+”;也有一些自动化公司部署基础的IoT集成、Web 技术的融合方面的产品与技术,如贝加莱、罗克韦尔自动化等,期望通过搭建软硬件平台帮助其用户快速实现Digital Transformation。

Ø IT领域也在不断向OT领域渗透,利用其自身掌握的先进技术以及广阔的市场阵地,紧盯OT领域的“互联、互通、互享”需求,推出带有明显OT特征的产品和技术。如对于现场总线、安全网关甚至人机等设备。

Ø 制造企业通过搭建公有和私有云平台,从单纯卖产品逐步转向以出售服务的模式交付价值,如尝试出售保证的设备的有效工作时间等。

Ø 制造企业重构IT/OT部门,试图通过双方在同一个项目开发或者生产流程中彼此协作,让数据从设备层-控制层-信息层直至云端无缝对接,从而在输出中充分体现IT&OT融合的特性。

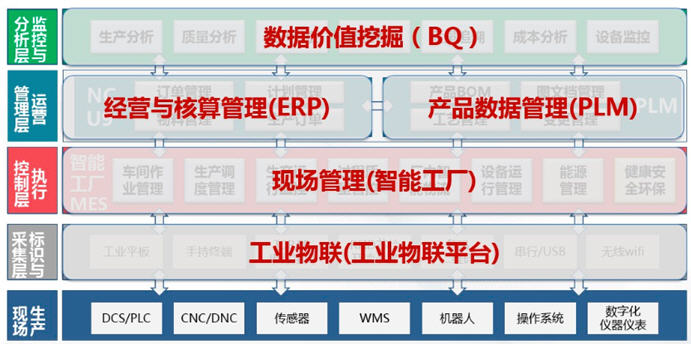

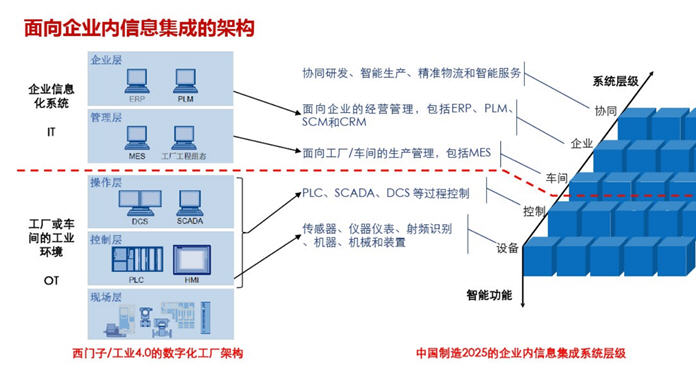

工厂中IT与OT定义:

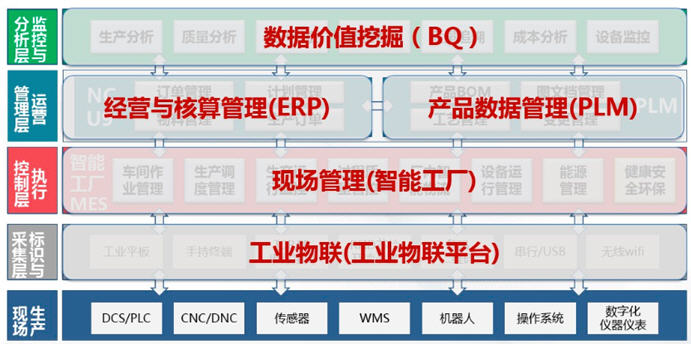

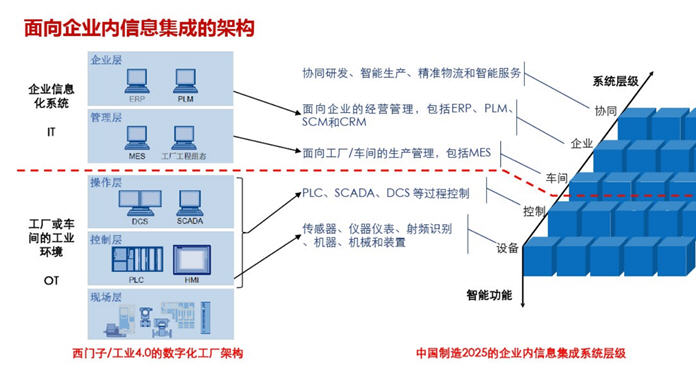

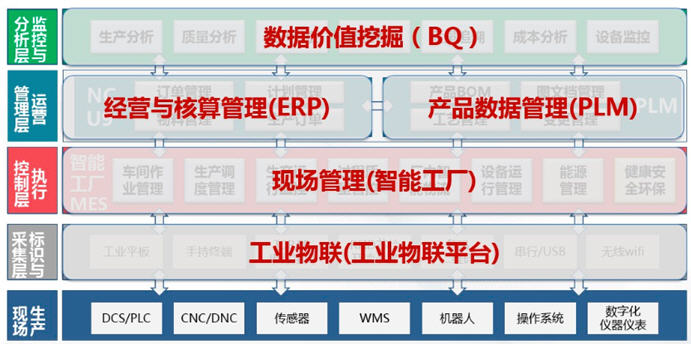

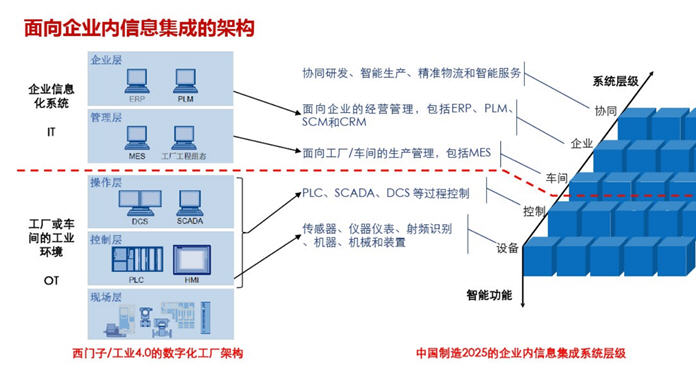

不管是IT或者OT都是用于升级改造企业生产的一项技术能力,首先通过一个架构图用于了解下整个企业包含的范围:

生产现场:指的是现场生产的动作级控制,比如热处理中DCS控制的温度、压力等实时参数,DNC数控机床可达到动作级控制;

采集层:利用无线WIFI、手持终端等将动作级串联起来,打通各个单点业务的数据流;

控制层:以生产计划与生产执行为核心,对计划进度、质量情况、设备运行情况以及能源等方面站在工厂管理的角度进行管控;

管理层:主要站在财务核算、主计划、产品等方面进行管控;

分析层:主要面向决策层对于企业中产生的数据进行分析,比如生产分析、质量分析、成本分析等,对企业方向起到举足轻重的作用。

如果纯粹站在用户的角度,产生数据的现场层、控制层与操作层业务主要包含传感器、仪器仪表、PLC、SCADA、DCS等动作级过程控制,隶属于OT范畴;管理层、企业层涉及的业务主要包含计划管控、财务核算、物流跟踪等数据利用,隶属于IT范畴。

单纯IT生产管理解决方案

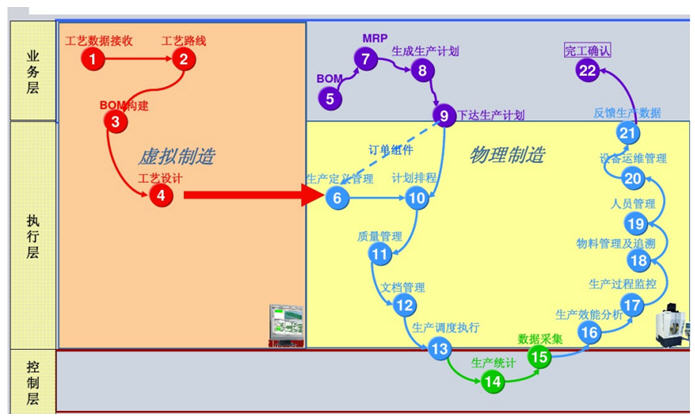

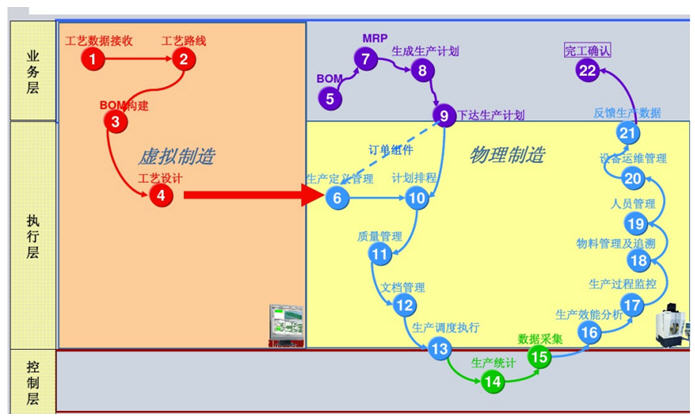

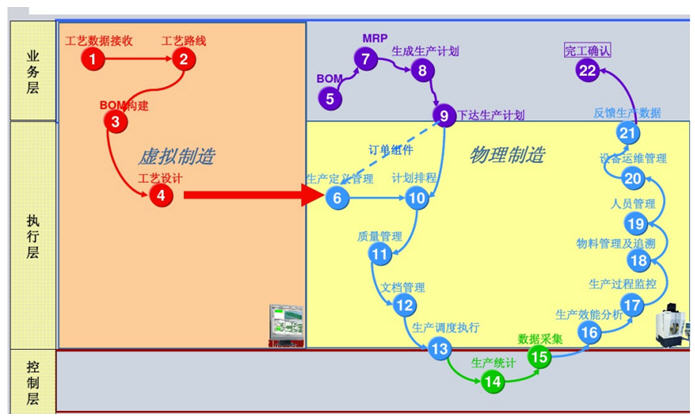

单纯的生产管理是从工艺数据接收、自制件计划自动下达开始的,过程中会经历计划排产、生产调度、生产过程监控、生产完工确认等环节,但是因为生产管理过程会产生大量的数据,如果数据都是以人工录入的方式采集的话,数据的及时性、正确性都有待考证,所以目前生产管理者非常注重MES系统,但是现场执行人员深恶痛绝,因为部分数据需要先填到纸上,然后将誊写到纸上的数据人工录入到系统中,反而造成工作增加。

以人工录入为核心的管理系统与政府的统计局类似,凡是人工统计的数据都会存在增加劳动量、数据被更改的情况。目前不断完善解决方案、升级系统功能只是站在了IT层面上,随着OT、传感器等技术的不断成熟,管理系统中数据会越来越多被自动采集,但是经过OT技术采集的数据经过采集、传输之后被如何利用,则又是IT部分的事,这就造成了IT与OT逐渐融合。

IT与OT融合的解决方案

操作技术(OT)和信息技术(IT)独立运作时的效率很低。就比如说如果你的左手不知道右手在做什么时,你经常会纠结在一起。以数据和分析共享的形式在OT和IT之间自由流动的数据释放了资源,并为快速、可伸缩和安全的连接提供了见解。

Ø 数据传输方面:

场景1:WLAN无限覆盖场景

支持业务:监控视频回传、PDA巡检;

场景2:人员与资产管理

支持业务:基于RFID的库房管理、安全围栏、人员门禁、健康管控(体温)

场景3:传感器回传场景

支持业务:远程抄表、环境监测。

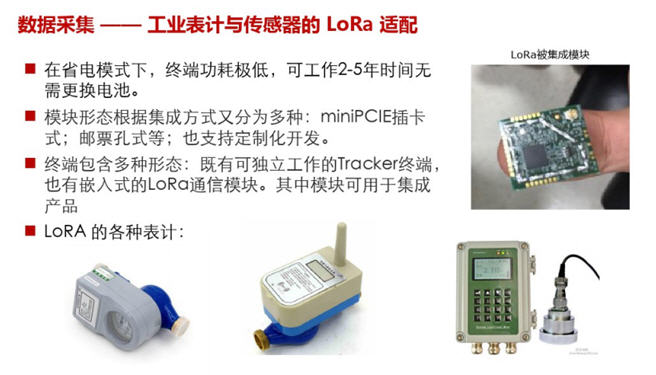

Ø 数据采集方面:

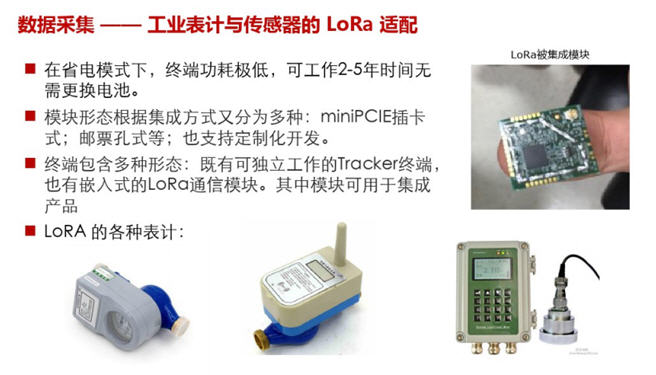

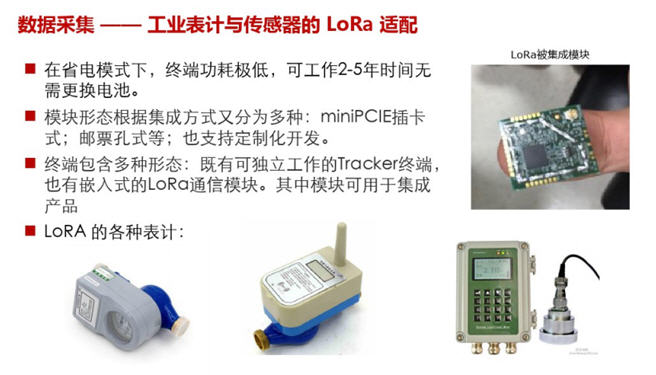

场景1:无线自动抄表

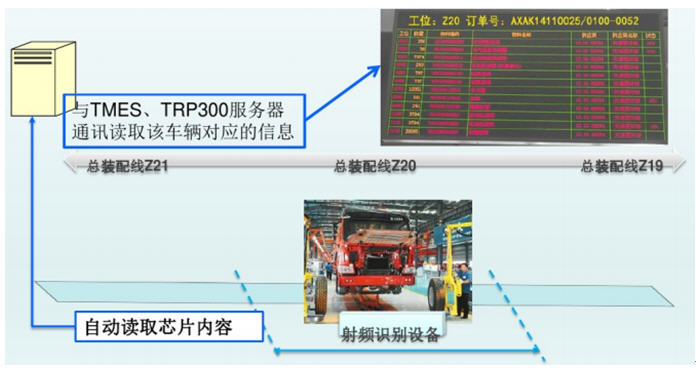

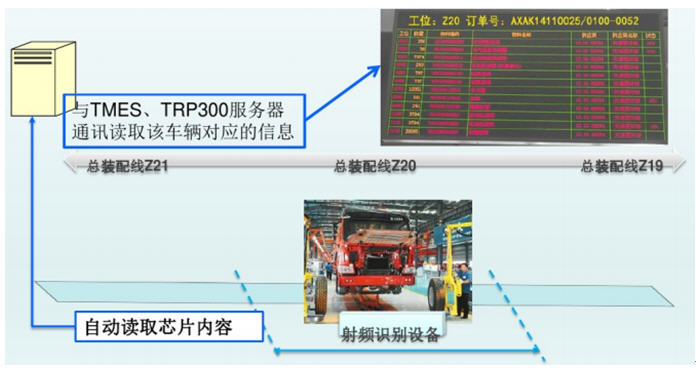

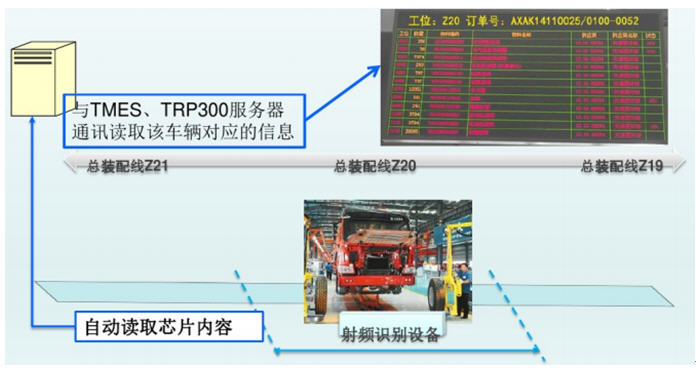

场景2:整车识别

业务支持:在装配关键工位实现车辆自动识别功能,当车辆走至关键工位时,读取设备读取芯片内车架号及订单号,并与TMES、TRP3000系统实时通讯,将该工位该工单的关键零部件清单及关键工序参数显示于屏幕上。

场景3:质量数据采集(加注机、拧紧力矩)

业务支持:加注量数据读取、车辆识别及加注参数调整、加注数据记录。采用拧紧力矩与加注机可以直接采集关键工序的实际加工数据。

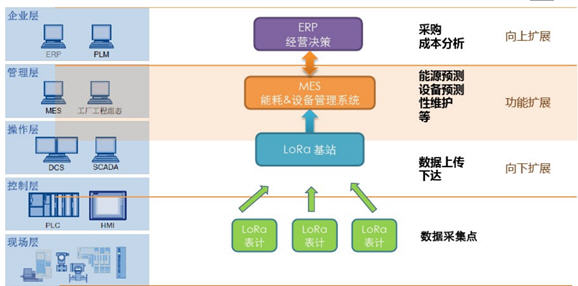

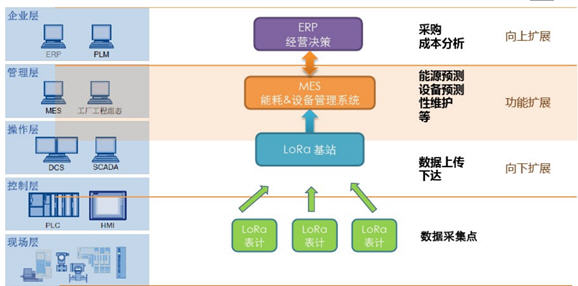

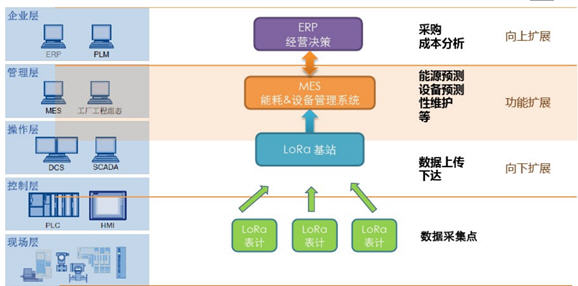

Ø 数据应用方面:

数据传输与数据采集更多面向的是单点操作,但是一旦到数据应用层级则会牵涉到管理层与企业层,也就是目前常见的项目方式:生产管理系统(MES系统)数据向上拓展,管理向下拓展。

场景1:能源趋势分析

业务支持:

1)未来趋势预测

根据历史数据,建立模型,预测未来能源消耗量。可作为需求管理、采购预算。根据预测值,可发现某时刻能源利用率的异常点,分析可能的故障。

2)需求侧管理

利用能源预测功能,根据用电规律,合理安排生产负荷和检修时间,充分利用电价的峰谷差异提高谷时电价的用电量,降低电价峰时的用电量。

3)能源采购预算

通过企业的财务或ERP系统获取实时能源价格及费用率信息,分析不同车间、不同产品、不同时段、不同工段的能源需求,制定能源采购预算。

综合来讲,由于IT技术与OT技术的迅猛发展,生产管控当中诸如质量数据自动采集、仪表自动巡检等需求被挖掘出来,但不管是IT或者OT在自己的范围之内依然无法独当一面解决所有问题,这就造成了生产管理的解决方案会出现IT与OT的融合现象,IT与OT已经互相入侵,带来的将是复合综合性人才的需求大幅提升。

扫一扫

扫一扫